وبلاگ

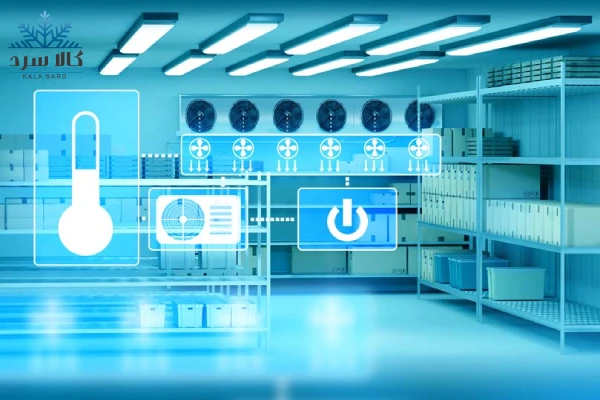

معرفی کامل سردخانه هوشمند و مزایای کنترل از راه دور سردخانه

در گذشته کنترل سردخانهها بیشتر بهصورت دستی یا نیمهاتوماتیک انجام میشد، اما اکنون با توسعه سیستمهای هوشمند، میتوان از هر نقطهای دمای سردخانه را مانیتور کرده، وضعیت تجهیزات را بررسی نمود و حتی در صورت بروز خطا، هشدارهای فوری دریافت کرد.

این مقاله با هدف بررسی جامع هوشمندسازی سردخانهها، تجهیزات مورد نیاز، نحوه عملکرد، مزایا، چالشها و استانداردهای مرتبط تهیه شده است تا راهنمایی کامل برای مدیران، پیمانکاران و صاحبان صنایع باشد که به دنبال افزایش بهرهوری، کاهش هزینهها و حفظ کیفیت محصولات هستند.

سردخانه هوشمند چیست؟

سردخانه هوشمند (Smart Cold Storage) به مجموعهای از تجهیزات و سامانههای کنترل گفته میشود که با بهرهگیری از سنسورها، کنترلر مرکزی، شبکههای ارتباطی و نرمافزار مانیتورینگ، شرایط محیطی سردخانه (دما، رطوبت، فشار، نشت گاز و…) را بهصورت لحظهای پایش و کنترل میکند.

در این سیستمها دادهها به شکل خودکار از سنسورها جمعآوری شده، توسط کنترلر تحلیل میشود و در صورت نیاز، فرمانهای اصلاحی به تجهیزات برودتی ارسال میگردد. همزمان، تمامی اطلاعات در بستر ابری یا شبکه داخلی ذخیره شده و از طریق داشبورد تحت وب یا اپلیکیشن قابل مشاهده است.

تفاوت اصلی سردخانه هوشمند با سردخانههای سنتی در سطح کنترل، دقت، و واکنش سریع آن است. در یک سردخانه سنتی، اپراتور باید بهصورت حضوری دما را بررسی و تنظیم کند، اما در یک سیستم هوشمند، تمامی این فرآیندها بهصورت خودکار و حتی از راه دور انجام میشود.

ویژگیهای کلیدی سردخانه هوشمند شامل موارد زیر است:

- مانیتورینگ ۲۴ ساعته دما و رطوبت با ثبت تاریخچه و هشدار لحظهای

- کنترل هوشمند تجهیزات ( کمپرسور ، اواپراتور ، کندانسور ) برای بهینهسازی مصرف انرژی

- کنترل از راه دور سردخانه از طریق اینترنت یا شبکه محلی

- ثبت و آرشیو دادهها برای ممیزی و تطابق با استانداردهای HACCP و GDP

- قابلیت اتصال به سیستمهای مدیریت مرکزی (BMS) یا زنجیره تأمین دیجیتال

به بیان ساده، هوشمندسازی سردخانه یعنی تبدیل یک فضای نگهداری معمولی به سیستمی پویا که خود میفهمد، تصمیم میگیرد و واکنش نشان میدهد؛ و این همان جهتی است که آینده صنعت برودت به سوی آن در حرکت است.

تجهیزات و فناوریهای هوشمندسازی سردخانه

هوشمندسازی سردخانه تنها با نصب چند سنسور ساده انجام نمیشود؛ بلکه مجموعهای از اجزای هماهنگ باید کنار هم قرار گیرند تا دادهها بهصورت دقیق جمعآوری، تحلیل و بر اساس آن تصمیمگیری شود. در این بخش، اجزای اصلی یک سردخانه هوشمند واقعی را بررسی میکنیم.

سنسورها و نقاط اندازهگیری

سنسورها بهعنوان چشم و گوش سیستم هوشمند عمل میکنند. هرگونه تصمیم درست در گرو دریافت دادههای دقیق از محیط است. مهمترین سنسورهای مورد استفاده در هوشمند سازی سردخانه عبارتند از:

- سنسور دما:

پرکاربردترین تجهیز سیستم است که در بخشهای مختلف مانند ورودی هوا، خروجی اواپراتور، مرکز اتاق و نقاط بحرانی نصب میشود. سنسورهای دیجیتال مانند PT100 یا NTC با دقت بالا استفاده میشوند. - سنسور رطوبت:

حفظ رطوبت مناسب برای جلوگیری از خشک شدن یا کپکزدگی محصول ضروری است. - سنسور فشار مبرد:

وضعیت عملکرد کمپرسور و خطوط مبرد را بررسی میکند و از نشت یا گرفتگی سیستم جلوگیری مینماید. - سنسور نشت گاز مبرد:

برای ایمنی و جلوگیری از خطرات زیستمحیطی و انسانی حیاتی است. - سنسور باز و بسته شدن دربها و ارتعاش کمپرسور:

از بازماندن طولانی درب یا بروز لرزش غیرطبیعی در تجهیزات اطلاع میدهد.

نکته فنی: در طراحی حرفهای، موقعیت نصب سنسورها بهصورت شبکهای تعریف میشود تا نقاط کور حرارتی حذف گردد. همچنین، کالیبراسیون دورهای سنسورها برای حفظ دقت ضروری است.

کنترلر مرکزی و منطق کنترل

کنترلر، مغز سیستم است و وظیفه دارد دادههای دریافتی را تحلیل و دستورات لازم را صادر کند. این کنترلرها معمولاً از نوع PLC صنعتی یا کنترلر اختصاصی سردخانه هستند.

قابلیتهای کلیدی کنترل هوشمند سردخانه:

- کنترل خودکار دما و رطوبت با الگوریتمهای PID یا فازی (Fuzzy Logic)

- مدیریت بهینه کمپرسور و فنها بر اساس بار واقعی و جلوگیری از استهلاک

- سیستم هشدار هوشمند در صورت افزایش یا کاهش غیرمجاز دما

- عملکرد ایمن در زمان خطا (Fail-safe) برای حفظ محصول در مواقع اضطراری

در سیستمهای پیشرفتهتر، کنترلرها بهصورت ماژولار طراحی میشوند تا در پروژههای بزرگ (چندین اتاق سردخانه) قابلیت گسترش داشته باشند.

شبکه ارتباطی و اینترنت اشیا (IoT)

یکی از ارکان اصلی هوشمندسازی، انتقال مطمئن و سریع دادهها بین سنسورها، کنترلر و نرمافزار مانیتورینگ است. برای این منظور از فناوریهای ارتباطی مختلف استفاده میشود:

- پروتکلهای سیمی: مانند Modbus RTU و RS485 که پایداری بالایی دارند.

- پروتکلهای بیسیم: شامل LoRaWAN، NB-IoT یا Zigbee برای مکانهایی که کابلکشی دشوار است.

- پروتکلهای تحت شبکه: نظیر MQTT یا TCP/IP برای ارسال داده به سرورهای ابری یا محلی.

در معماری پیشرفته، دادهها ابتدا در یک واحد Edge Gateway جمعآوری میشوند، سپس به پلتفرم ابری ارسال و ذخیره میگردند. این روش باعث کاهش تأخیر و افزایش امنیت سیستم میشود.

مزیت اصلی IoT در سردخانه: امکان مانیتورینگ همزمان چند انبار در نقاط مختلف کشور از یک پنل مرکزی، بدون نیاز به حضور فیزیکی اپراتور است.

نرمافزار مانیتورینگ و داشبورد مدیریتی

نرمافزار مانیتورینگ بخش قابل مشاهده و تصمیمساز سیستم است. دادههای جمعآوریشده از سنسورها در این محیط تحلیل و به نمودار، جدول و هشدارهای قابل فهم برای مدیران تبدیل میشود.

قابلیتهای مهم نرمافزار کنترل هوشمند سردخانه:

- نمایش زنده دما و رطوبت در هر اتاق یا زون

- هشدار خودکار از طریق SMS، ایمیل یا اعلان موبایل

- گزارشگیری تحلیلی و ذخیره تاریخچه چندماهه

- امکان تعریف کاربران مختلف با سطوح دسترسی متفاوت

- اتصال به سیستم BMS یا ERP برای مدیریت متمرکز دادهها

بسیاری از شرکتهای برتر از پلتفرمهایی مانند Sitrad ، CoolData ، یا نرمافزارهای اختصاصی تحت وب استفاده میکنند. رابط کاربری ساده، نمودارهای قابل شخصیسازی و قابلیت بررسی آلارمها از راه دور، از ویژگیهای حیاتی نرمافزار موفق است.

زیرساختهای پشتیبانی و برق اضطراری

برای حفظ پایداری سیستم، بخش تأمین انرژی و پشتیبانی نیز باید هوشمند باشد.

- استفاده از UPS یا ژنراتور اضطراری برای جلوگیری از خاموشی ناگهانی

- حفاظت در برابر نوسان برق و نویز در خطوط ارتباطی

- ثبت خودکار عملکرد برق و انرژی جهت تحلیل مصرف

در پروژههای صنعتی، سیستمهای مانیتورینگ انرژی نیز با پلتفرم سردخانه یکپارچه میشوند تا مدیریت مصرف بهینهتر انجام گیرد.

یک سردخانه هوشمند واقعی مجموعهای است از سنسورهای دقیق، کنترلرهای قابل برنامهریزی، ارتباط امن و سریع IoT، نرمافزار تحلیلی و زیرساخت پشتیبانی پایدار. هماهنگی میان این اجزا موجب میشود سیستم نهتنها داده را ثبت کند، بلکه به آن معنا بدهد و در لحظه بهترین تصمیم را برای حفظ کیفیت محصولات بگیرد.

فرآیند عملکرد و نحوه هوشمندسازی سردخانه

برای درک بهتر مفهوم سردخانه هوشمند، لازم است بدانیم این سیستم چگونه کار میکند و دادهها از چه مسیری جمعآوری و به عمل تبدیل میشوند. در واقع، هوشمندسازی سردخانه یعنی ایجاد چرخهای پیوسته از دریافت داده، تحلیل، تصمیمگیری و اقدام خودکار.

مرحله ۱: جمعآوری دادهها

در این مرحله، سنسورهای نصبشده در نقاط مختلف سردخانه بهصورت پیوسته دما، رطوبت، فشار و سایر پارامترها را اندازهگیری میکنند. این دادهها بهصورت لحظهای به مرکز کنترل ارسال میشود تا همیشه آخرین وضعیت در دسترس باشد.

مرحله ۲: پردازش و تحلیل اطلاعات

مرکز کنترل پس از دریافت دادهها، آنها را با مقادیر از پیش تعیینشده (محدوده مجاز دما و رطوبت) مقایسه میکند. اگر تغییری خارج از محدوده رخ دهد، سامانه بهصورت خودکار تصمیم میگیرد که برای جبران آن چه اقدامی انجام دهد؛ مثلاً افزایش سرعت فنها یا فعال کردن کمپرسور.

مرحله ۳: واکنش خودکار سیستم

در صورت افزایش دمای محیط، کنترلر فرمان میدهد تا سامانه سرمایشی با توان بیشتری کار کند، یا در صورت کاهش بیش از حد دما، تجهیزات به حالت استراحت درآیند. این فرآیند بدون نیاز به دخالت اپراتور انجام میشود و باعث ثبات کامل دمای محیط میگردد.

مرحله ۴: اعلام هشدار و اطلاعرسانی

در کنار واکنش خودکار، سیستم در مواقع اضطراری هشدارهایی را از طریق پیام کوتاه یا اعلان تلفن همراه برای مدیر یا اپراتور ارسال میکند. به این ترتیب، حتی در زمان عدم حضور در محل، میتوان وضعیت سردخانه را کنترل و مدیریت کرد.

مرحله ۵: ثبت، گزارشگیری و تحلیل دادهها

تمامی تغییرات و عملکردها بهصورت خودکار در حافظه سیستم ذخیره میشوند. مدیران میتوانند در هر زمان به گزارشهای دورهای، نمودار تغییرات دما و تاریخچه هشدارها دسترسی داشته باشند. این دادهها نهتنها برای کنترل داخلی مفیدند، بلکه در بازرسیهای بهداشتی و انطباق با استانداردهای بینالمللی نیز ارزش قانونی دارند.

در یک سردخانه هوشمند، همه چیز بر پایه داده و واکنش سریع بنا شده است.

این سیستم نه تنها شرایط محیط را کنترل میکند، بلکه با تحلیل پیوسته اطلاعات، از بروز خطا، خرابی و ضایعات جلوگیری مینماید. نتیجه نهایی، افزایش پایداری دما، کاهش مصرف انرژی و حفظ کیفیت محصولات است؛ موضوعی که در سردخانههای سنتی تنها با نیروی انسانی قابل دستیابی نیست.

مزایا و دستاوردهای سردخانه هوشمند

بهکارگیری فناوریهای هوشمند در سردخانهها، علاوه بر مدرنسازی، راهکاری مؤثر برای کاهش هزینهها و حفظ کیفیت محصولات است. این سیستمها با پایش مداوم و کنترل خودکار شرایط، عملکرد سردخانه را بهینه کرده و خطای انسانی را به حداقل میرسانند.

- کنترل دقیق دما و رطوبت: در سردخانه هوشمند، دما و رطوبت بهصورت لحظهای اندازهگیری میشود و در صورت تغییر از محدوده مجاز، سیستم بهطور خودکار اقدام اصلاحی انجام میدهد. این موضوع از نوسانات شدید و آسیب به محصولات جلوگیری میکند.

- کاهش ضایعات و حفظ کیفیت: با نظارت پیوسته بر دما، فشار و عملکرد تجهیزات، احتمال فساد مواد غذایی یا دارویی به میزان قابل توجهی کاهش مییابد. در بسیاری از پروژهها، استفاده از سیستم هوشمند تا ۳۰ درصد از ضایعات را کم کرده است.

- صرفهجویی در مصرف انرژی: هوشمندسازی با مدیریت بهینه عملکرد کمپرسورها و فنها، مانع از کارکرد بیمورد تجهیزات میشود و مصرف برق را بین ۱۵ تا ۲۵ درصد کاهش میدهد. این صرفهجویی در مدت کوتاهی هزینه اولیه را جبران میکند.

- کنترل و نظارت از راه دور: مدیران میتوانند با تلفن همراه یا رایانه وضعیت سردخانه را مشاهده کرده و در صورت نیاز، تنظیمات دما یا عملکرد سیستم را از راه دور تغییر دهند. این قابلیت نیاز به حضور دائم اپراتور در محل را از بین میبرد.

- هشدار سریع و نگهداری پیشگیرانه: سامانه در صورت بروز خطا یا افزایش دما هشدار میدهد و با تحلیل دادههای عملکردی، زمان مناسب سرویس تجهیزات را پیشبینی میکند. این امر از توقف ناگهانی سیستم جلوگیری میکند.

- انطباق با استانداردهای بهداشتی: ثبت خودکار دادهها و امکان گزارشگیری دقیق، شرایط لازم برای رعایت استانداردهایی مانند HACCP و GDP را فراهم میکند. این ویژگی برای سردخانه های دارویی و صادراتی اهمیت ویژهای دارد.

- افزایش عمر تجهیزات و بهرهوری نیروی انسانی: کنترل متعادل تجهیزات، استهلاک را کاهش میدهد و بخشی از وظایف تکراری اپراتورها را حذف میکند، در نتیجه طول عمر سیستم و بهرهوری کلی مجموعه افزایش مییابد.

- توجیه اقتصادی و بازگشت سرمایه: هرچند اجرای سیستم هوشمند هزینه اولیه بیشتری دارد، اما با صرفهجویی در انرژی، کاهش خرابی و ضایعات، معمولاً ظرف یک تا دو سال هزینهها جبران میشود.

در مجموع، سردخانه هوشمند با ایجاد تعادل میان دما، انرژی و مدیریت داده، موجب افزایش کیفیت، کاهش هزینهها و پایداری عملکرد در بلندمدت میشود.

چالشها و محدودیتهای هوشمندسازی سردخانهها

با وجود مزایای فراوان، اجرای سامانههای هوشمند نیازمند بررسی دقیق شرایط فنی و اقتصادی است. در ادامه مهمترین چالشهای پیش روی هوشمندسازی سردخانه آورده شده است:

- هزینه اولیه اجرای سیستم هوشمند:

خرید سنسورهای دقیق، کنترلر مرکزی، تجهیزات شبکه و نرمافزار مانیتورینگ سردخانه در مقایسه با سیستمهای معمولی هزینه بیشتری دارد. البته این هزینه در بلندمدت با صرفهجویی در انرژی و کاهش ضایعات جبران میشود. - لزوم وجود زیرساخت فنی و ارتباطی مناسب:

برای کنترل هوشمند سردخانه و انتقال دادهها، نیاز به بستر ارتباطی پایدار، برق مطمئن و شبکه ایمن وجود دارد. در سردخانههای قدیمی ممکن است ارتقای کابلکشی یا تابلو برق ضروری باشد. - چالشهای امنیت داده و ارتباطات:

از آنجا که سامانههای هوشمند معمولاً به اینترنت متصلاند، خطر نفوذ یا از دست رفتن اطلاعات وجود دارد. استفاده از رمزگذاری، سطحبندی دسترسی کاربران و پشتیبانگیری منظم برای حفظ امنیت اطلاعات مانیتورینگ سردخانه الزامی است. - نیاز به آموزش و مهارت نیروی انسانی:

کارکنانی که با سیستمهای سنتی کار کردهاند، باید با اصول نرمافزار و نحوه کار کنترل هوشمند سردخانه آشنا شوند. آموزش اولیه و بهروزرسانی دانش اپراتورها در موفقیت پروژه نقش کلیدی دارد. - لزوم کالیبراسیون و نگهداری دورهای تجهیزات:

سنسورها و کنترلرها برای حفظ دقت اندازهگیری باید بهصورت منظم سرویس و کالیبره شوند. بیتوجهی به این موضوع میتواند باعث اختلال در عملکرد سیستم هوشمند شود. - سازگاری با تجهیزات قدیمی سردخانه:

در برخی مجموعهها تجهیزات برودتی سالها قبل نصب شدهاند و با فناوریهای جدید هماهنگ نیستند. در این موارد، استفاده از رابطها یا کنترلرهای ترکیبی برای اتصال سیستم هوشمند ضروری است.

در مجموع، هرچند هوشمندسازی سردخانه در آغاز با هزینه و نیاز به زیرساخت همراه است، اما با طراحی درست، انتخاب تجهیزات سازگار و آموزش کافی، این چالشها قابل رفع بوده و مزایای آن در کاهش هزینه، افزایش بهرهوری و کنترل دقیق دما کاملاً محسوس است.

استانداردها و الزامات فنی و بهداشتی در سردخانه هوشمند

رعایت استانداردهای فنی و بهداشتی در طراحی و بهرهبرداری از سردخانه هوشمند، شرط اصلی برای حفظ کیفیت محصول و دریافت مجوزهای قانونی است. هوشمندسازی سردخانه باید بر پایه ضوابط بینالمللی انجام شود تا دقت سیستم، سلامت کالا و قابلیت ردیابی اطلاعات تضمین گردد.

۱. استانداردهای بهداشتی و ایمنی مواد غذایی

سازمانهای بینالمللی مانند FAO و WHO بر رعایت اصول بهداشتی در زنجیره تأمین مواد غذایی تأکید دارند. در این میان، اجرای سیستمهای کنترل هوشمند سردخانه به رعایت دو استاندارد کلیدی کمک میکند:

- HACCP (تحلیل خطر و نقاط کنترل بحرانی): الزام به ثبت و پایش مداوم دما، رطوبت و وضعیت بهداشتی برای پیشگیری از فساد مواد غذایی.

- ISO 22000: استاندارد مدیریت ایمنی مواد غذایی که سردخانهها را موظف به کنترل و مستندسازی شرایط نگهداری میکند.

در یک سردخانه هوشمند، اطلاعات دما و رطوبت بهصورت خودکار ذخیره شده و در صورت بروز خطا، هشدار سریع صادر میشود که این امر باعث رعایت دقیق الزامات HACCP میشود.

۲. الزامات صنایع دارویی و پزشکی

در نگهداری دارو، واکسن و مواد بیولوژیکی، کنترل دما باید با دقت بسیار بالا انجام شود. مطابق با دستورالعملهای GDP (روشهای توزیع خوب) و GSP (روشهای انبارداری خوب)، تمامی دادههای مربوط به دمای نگهداری باید قابل ردیابی، معتبر و در دسترس باشند. سیستمهای هوشمند با ثبت خودکار دادهها و ایجاد گزارشهای رسمی، امکان ارائه مستندات به سازمان غذا و دارو یا نهادهای بازرسی را فراهم میکنند.

۳. الزامات فنی و عملکردی تجهیزات

در طراحی کنترل هوشمند سردخانه، رعایت استانداردهای فنی زیر اهمیت ویژهای دارد:

- استفاده از سنسورهای دارای گواهی دقت و کالیبراسیون معتبر.

- طراحی سیستم برق اضطراری برای جلوگیری از قطع عملکرد در زمان خاموشی.

- ثبت زمان، مکان و مقدار تغییرات دما در حافظه دائمی برای ممیزی.

- رعایت اصول ایمنی الکتریکی، تهویه مناسب و ایزولاسیون کامل مسیرهای برودتی.

۴. الزامات مستندسازی و ممیزی دادهها

یکی از تفاوتهای مهم میان سردخانه سنتی و سردخانه هوشمند، امکان ثبت خودکار دادهها و ارائه گزارش رسمی است. دادههای ثبتشده باید بهصورت مداوم ذخیره، غیرقابل ویرایش و قابل بازیابی باشند. این ویژگی در ممیزیهای دورهای، صدور گواهی صادرات و بررسیهای بهداشتی نقش تعیینکننده دارد.

مراحل اجرایی پیادهسازی سردخانه هوشمند

پیادهسازی یک سردخانه هوشمند نیازمند برنامهریزی دقیق و اجرای مرحلهبهمرحله است. رعایت ترتیب درست مراحل باعث میشود سیستم نهایی از نظر فنی، اقتصادی و بهرهبرداری کاملاً بهینه عمل کند.

۱. نیازسنجی و بررسی وضعیت موجود

در اولین گام، باید وضعیت فعلی سردخانه از نظر تجهیزات برودتی، برق، عایقکاری، شبکه و فضای نصب بررسی شود. این ارزیابی مشخص میکند که کدام بخشها نیاز به ارتقا یا تغییر دارند و چه نوع سیستم هوشمندی برای آن مناسبتر است.

۲. طراحی سیستم هوشمند و انتخاب تجهیزات

در این مرحله، نقشه کلی سامانه کنترل هوشمند سردخانه ترسیم میشود. نوع سنسورها، کنترلر مرکزی، بستر ارتباطی (سیمی یا بیسیم)، نرمافزار مانیتورینگ و سیستم هشداردهی انتخاب میگردد. انتخاب تجهیزات باید با توجه به ظرفیت سردخانه، نوع محصول و استانداردهای بهداشتی انجام شود.

۳. نصب تجهیزات و اجرای زیرساخت ارتباطی

پس از طراحی، نصب سنسورها، کنترلرها و تابلوهای برق انجام میشود. کابلکشی یا ایجاد شبکه بیسیم برای انتقال داده بین تجهیزات در این مرحله صورت میگیرد. نصب صحیح سنسورها در نقاط کلیدی مانند ورودی و خروجی هوا، مرکز اتاق و محل نگهداری محصول اهمیت زیادی دارد.

۴. راهاندازی نرمافزار و تنظیم پارامترها

نرمافزار مانیتورینگ سردخانه نصب و تنظیمات اولیه آن انجام میشود. محدوده مجاز دما و رطوبت، آستانه هشدارها و کاربران دارای دسترسی مشخص میشوند. دادههای جمعآوریشده از سنسورها بهصورت زنده در سامانه نمایش داده میشود تا صحت عملکرد کنترل هوشمند سردخانه بررسی شود.

۵. آزمایش، کالیبراسیون و تحویل نهایی

پس از نصب، سیستم باید در شرایط واقعی آزمایش شود تا از دقت عملکرد آن اطمینان حاصل گردد. در این مرحله سنسورها کالیبره، هشدارها تست و صحت ارتباط شبکه بررسی میشود. در پایان، گزارش فنی شامل نمودارها، نحوه عملکرد و دستورالعمل بهرهبرداری به کارفرما تحویل داده میشود.

۶. آموزش اپراتور و پشتیبانی دورهای

آموزش اپراتور و مدیر فنی برای کار با نرمافزار، بررسی هشدارها و نگهداری دورهای از بخشهای ضروری پروژه است. همچنین باید برنامهای برای سرویس دورهای تجهیزات، بهروزرسانی نرمافزار و کالیبراسیون سنسورها تدوین شود تا دقت سیستم حفظ گردد.

با اجرای این مراحل بهصورت اصولی، سردخانه هوشمند به سیستمی پایدار، قابل اعتماد و منطبق با استانداردهای بینالمللی تبدیل میشود که عملکرد دقیق و صرفهجویی اقتصادی را همزمان فراهم میکند.

کاربردها و نمونههای عملی سردخانه هوشمند

سردخانه هوشمند در صنایع مختلف بهدلیل دقت بالا در کنترل دما، صرفهجویی در انرژی و امکان نظارت از راه دور، بهسرعت جایگزین سیستمهای سنتی شده است. استفاده از این فناوری در هر صنعت با هدف خاصی انجام میشود اما نتیجه در همه موارد یکسان است: کاهش ضایعات، افزایش بهرهوری و حفظ کیفیت محصول.

صنایع غذایی و کشاورزی:

در سردخانههای نگهداری گوشت ، سردخانه لبنیات ، سردخانه میوه و سبزیجات ، کنترل دما و رطوبت حیاتی است. سامانه کنترل هوشمند سردخانه با پایش مداوم شرایط محیطی، از یخزدگی یا فساد محصولات جلوگیری میکند و کیفیت اولیه را تا زمان عرضه حفظ مینماید.

صنایع دارویی و واکسن:

در انبارهای دارویی، واکسنها و مواد بیولوژیکی باید در محدوده دمایی بسیار دقیق نگهداری شوند. سیستم مانیتورینگ سردخانه با ثبت لحظهای دما و هشدار سریع در صورت بروز نوسان، انطباق کامل با الزامات GDP و استانداردهای وزارت بهداشت را فراهم میکند.

انبارهای لجستیکی و توزیع:

در مراکز توزیع زنجیرهای که چند سردخانه در نقاط مختلف کشور فعالیت دارند، هوشمندسازی سردخانه امکان نظارت متمرکز از طریق شبکه را فراهم میکند. مدیران میتوانند از یک پنل مرکزی عملکرد همه انبارها را مشاهده کرده و در صورت بروز خطا سریع واکنش نشان دهند.

سردخانههای کشاورزی و صادراتی:

در نگهداری محصولات صادراتی مانند خرما، سیب یا مرکبات، پایداری شرایط دمایی اهمیت زیادی دارد. سیستم هوشمند علاوه بر کنترل دقیق، امکان ارائه گزارش مستند برای گمرک یا سازمانهای بازرسی را فراهم میسازد که شرط دریافت مجوز صادرات است.

در مجموع، هوشمندسازی سردخانهها باعث افزایش کیفیت، کاهش تلفات، تسهیل نظارت و بهبود جایگاه رقابتی در صنایع مختلف شده است. هر مجموعهای که به نگهداری محصولات حساس وابسته است، میتواند با استفاده از این فناوری عملکرد خود را بهصورت چشمگیر ارتقا دهد.

تحلیل اقتصادی و بازگشت سرمایه در سردخانه هوشمند

یکی از پرسشهای رایج هنگام اجرای پروژههای هوشمندسازی سردخانه، میزان هزینه و بازگشت سرمایه آن است. هرچند سرمایهگذاری اولیه برای نصب سنسورها، کنترلر مرکزی و نرمافزار مانیتورینگ سردخانه بیشتر از سیستمهای سنتی است، اما صرفهجوییهای حاصل از آن در مدت کوتاهی هزینه را جبران میکند.

هوشمندسازی سردخانه با کنترل دقیق دما و عملکرد تجهیزات، باعث کاهش مصرف انرژی، جلوگیری از خرابی تجهیزات و کاهش ضایعات محصول میشود. بر اساس تجربه پروژههای اجراشده، این صرفهجویی معمولاً بین ۱۵ تا ۳۰ درصد در هزینه انرژی و نگهداری سالانه است. در نتیجه، هزینه اولیه سیستم در بازهای حدود یک تا دو سال بازگشت پیدا میکند.

از سوی دیگر، کنترل هوشمند سردخانه با افزایش طول عمر تجهیزات و کاهش نیاز به تعمیرات، هزینههای جانبی را نیز کم میکند. این مزایا در کنار قابلیت پایش از راه دور، موجب کاهش نیاز به نیروی انسانی و افزایش بهرهوری مجموعه میشود.

در مجموع، اجرای سیستم هوشمند علاوه بر ارتقای سطح فنی سردخانه، از نظر اقتصادی نیز تصمیمی سودآور و پایدار به شمار میآید که ارزش افزوده بلندمدتی برای مجموعه ایجاد میکند.

جمعبندی و نتیجهگیری

سردخانه هوشمند با ترکیب حسگرهای دقیق، کنترل مرکزی و نرمافزار مانیتورینگ، امکان کنترل و پایش مداوم شرایط دما و رطوبت را فراهم میکند. این فناوری باعث ثبات شرایط، کاهش ضایعات، صرفهجویی در انرژی و افزایش بهرهوری میشود.

تجربه نشان داده که هوشمندسازی سردخانه علاوه بر بهبود کیفیت نگهداری، هزینههای تعمیر و مصرف انرژی را بهطور محسوس کاهش میدهد و با استانداردهای HACCP و GDP نیز همخوان است.

در مجموع، کنترل هوشمند سردخانه پاسخی مؤثر برای صنایع غذایی، دارویی و لجستیکی است که به دنبال نگهداری مطمئن، اقتصادی و منطبق با الزامات بهداشتی هستند.